01 Mekaniska principer

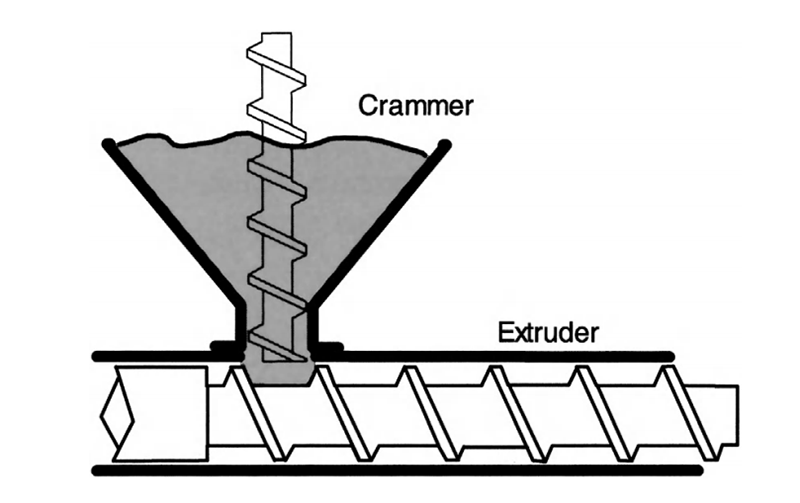

Den grundläggande mekanismen för extrudering är enkel - en skruv vrider sig i cylindern och trycker plasten framåt. Skruven är egentligen en avfasning eller ramp som är lindad runt det centrala lagret. Syftet är att öka trycket för att övervinna större motstånd. I fallet med en extruder finns det 3 typer av motstånd att övervinna: friktionen av fasta partiklar (matning) på cylinderväggen och den ömsesidiga friktionen mellan dem när skruven vrider sig några varv (matningszon); vidhäftning av smältan till cylinderväggen; Smältans motstånd mot sin interna logistik när den skjuts framåt.

De flesta enstaka skruvar är högergängade, som de som används i träbearbetning och maskiner. Om de ses bakifrån vänder de sig i motsatt riktning eftersom de gör sitt bästa för att snurra tillbaka pipan. I vissa dubbelskruvsextrudrar roterar två skruvar motsatt i två cylindrar och korsar varandra, så den ena måste vara högervänd och den andra måste vara vänstervänd. I andra bite tvillingskruvar roterar de två skruvarna i samma riktning och måste därför ha samma orientering. Men i båda fallen finns det axiallager som absorberar bakåtkrafter, och Newtons princip gäller fortfarande.

02 Termisk princip

Extruderbara plaster är termoplaster - de smälter när de värms upp och stelnar igen när de kyls. Var kommer värmen från smältande plast ifrån? Matningsförvärmning och cylinder-/matrisvärmare kan fungera och är viktiga vid uppstart, men motorns ingående energi – den friktionsvärme som genereras i cylindern när motorn vrider skruven mot motståndet från en viskös smälta – är den viktigaste värmekällan för alla plaster, utom för små system, låghastighetsskruvar, plaster med hög smälttemperatur och extruderingsbeläggningsapplikationer.

För alla andra operationer är det viktigt att inse att patronvärmaren inte är den primära värmekällan i drift och därför har mindre effekt på extruderingen än vi kan förvänta oss. Den bakre cylindertemperaturen kan fortfarande vara viktig eftersom den påverkar hastigheten med vilken fasta ämnen transporteras i ingreppet eller matningen. Form- och formtemperaturerna bör vanligtvis vara den önskade smälttemperaturen eller nära den, såvida de inte används för ett specifikt ändamål såsom lackering, vätskefördelning eller tryckkontroll.

03 Retardationsprincip

I de flesta extrudrar uppnås förändringen i skruvhastigheten genom att justera motorhastigheten. Motorn går vanligtvis med full hastighet på ca 1750rpm, men det är för snabbt för en extruderskruv. Om den roteras med så hög hastighet genereras för mycket friktionsvärme, och plastens uppehållstid är för kort för att framställa en enhetlig, väl omrörd smälta. Typiska retardationsförhållanden är mellan 10:1 och 20:1. Det första steget kan vara antingen växlat eller remskiva, men det andra steget är växlat och skruven placeras i mitten av det sista stora kugghjulet.

I vissa långsamtgående maskiner (som dubbla skruvar för UPVC) kan det finnas 3 retardationssteg och den maximala hastigheten kan vara så låg som 30 rpm eller mindre (förhållande upp till 60:1). I den andra ytterligheten kan några mycket långa dubbelskruvar för omrörning köras med 600 rpm eller snabbare, så en mycket låg retardationshastighet krävs samt mycket djup kylning.

Ibland är retardationshastigheten inte anpassad till uppgiften – för mycket energi lämnas oanvänd – och det är möjligt att lägga till en remskiva mellan motorn och det första retardationssteget som ändrar maxhastigheten. Detta ökar antingen skruvhastigheten över den tidigare gränsen eller minskar den maximala hastigheten, vilket gör att systemet kan arbeta med en större procentandel av maxhastigheten. Detta ökar den tillgängliga energin, minskar strömstyrkan och undviker motorproblem. I båda fallen kan effekten öka beroende på materialet och dess kylbehov.

Presskontakt:

Qing Hu

Langbo Machinery Co.,Ltd

No.99 Lefeng Road

215624 Leyu Town Zhangjiagang Jiangsu

Tel.: +86 58578311

EMail: info@langbochina.com

Webbplats: www.langbochina.com

Posttid: 2023-jan-17